- 科研动态

- Research Dynamics

当前,微针在生物医学领域已有广泛的应用,如用于生物医学测量系统、药物传输系统及微量采样分析系统等。可以说,它的出现将极大地促进生物医学在未来的迅猛发展。那么当下火热的“微针”是什么黑科技?

微针(MN)是一种新型经皮给药器具,其直径为30~80μm、长度100μm以上,呈针状结构。微针虽然体积微小,但在性能上却具有常规器具不可比拟的特性——精确、无痛、便利。

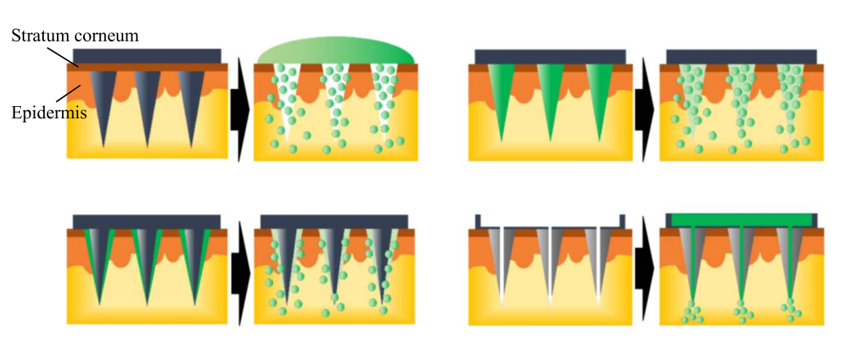

在过去的20年里,微针在经皮给药应用时,使药物可以在皮肤上更好地扩散,具有较强的给药能力,已经为皮肤输送各种活性物质铺平了道路,这些微型装置可用于装载各种药物和疫苗,包括RNA和DNA等遗传物质[1]。

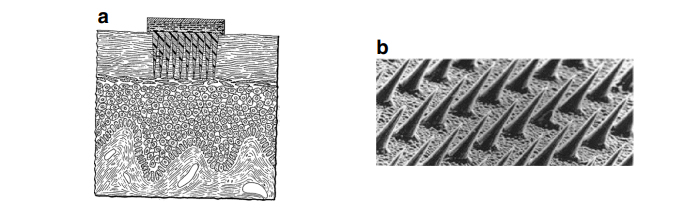

最初有关微针的构想是在1976年提出的(图a),但由于制造技术的限制,第一个微针原型的制造出现在20世纪90年代,当时微制造技术的进步使微结构得以产生[2](图b)。

随着医疗系统认识到小型便携式医疗设备对于医疗点诊断以及药物和疫苗的有效快速给药的重要性,人们对基于微针的医疗设备的兴趣正在迅速增长。

近年来,科学技术的突飞猛进使得高分子材料成本愈发低廉、微成型工艺相对简单,微针的量产和广泛应用也变得越来越瞩目。

目前关注度最高的聚合物微针通常由水溶性碳水化合物或聚合物材料制备而成,且具有可将药物装载其中的能力。微针被刺入皮肤后,会在人体组织间液中逐渐溶解,不留下任何生物废料。

为了能够穿透皮肤,微针应具有特定的物理特性和精确的几何形状。由于皮肤的弹性性质,微针插入深度在很大程度上取决于皮肤插入部位周围发生的变形量。要解决此问题,可以选择加强插入力度或增加微针的锐度。但是,由于加强力度可能会导致患者不适,且可能导致微针断裂,因此增加针尖锐度成为更有效的选择。

微针插入力与微针针尖界面面积之间存在线性关系,因为微针针尖降低了断裂力。据报道,微针插入皮肤所需的力范围为0.1–3N(具体取决于针尖的面积)。尖端尺寸通常取决于制造技术和使用的材料。根据制造精度,尖端直径可小至500nm。另一项研究证实,为了克服微针穿透时在皮肤上产生的高静水压力,必须制造锋利的微针。如果针尖在接触点施加超过皮肤极限强度(27.2±9.3MPa)[3]的拉伸应力,针尖将穿透人体表皮。皮肤的极限强度随年龄和身体位置而变化。针尖越锋利,接触点处的张力越集中。针尖也需要比皮肤硬才能穿透。考虑到上述所有因素,微针阵列的成功应用在很大程度上取决于微针阵列的尖端锐度和坚固的结构。这就需要科研工作者们研发出在结构强度、灵活性和分辨率等方面更出色的制造能力。

在过去10年中,研究人员使用了多种制造技术,包括光刻、干湿蚀刻、拉丝光刻、微成型和激光切割,以硅、玻璃、陶瓷、金属、合成聚合物和天然聚合物等材料制造出不同几何图形的微针阵列,包括可生物降解的聚合物,如碳水化合物[4]。每种材料都有自己的优缺点,需要特定的生产工具。在所有用于制造微针的材料中,聚合物由于其优异的机械性能、生物相容性、可降解性和易于复制而具有较大的规模制造潜力。

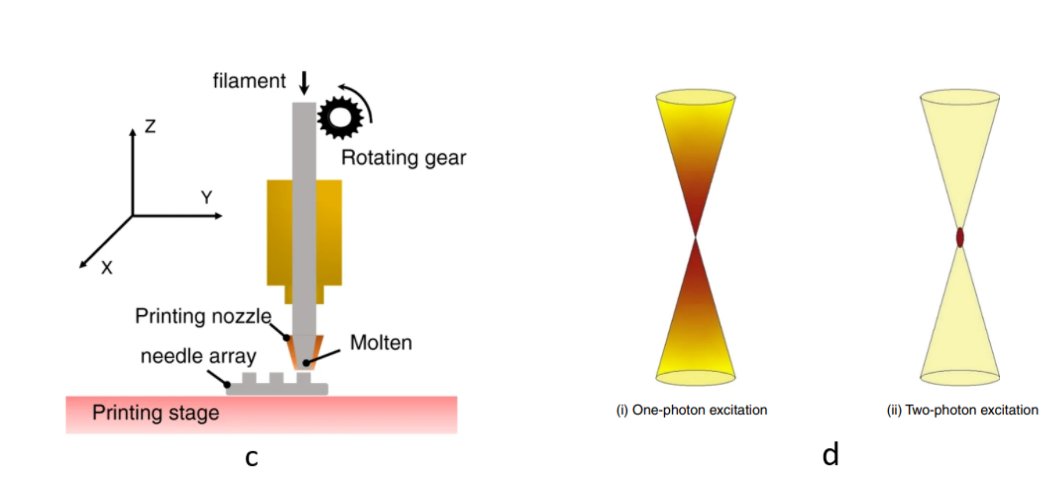

聚合物微针主要通过热压花和软压花、拉丝光刻、熔融沉积建模[5](图c)、三维(3D)打印、双光子聚合(2PP)[6](图d)、铸造和激光微加工制造。多种成型技术可用于复制聚合物微针阵列。通常,使用由聚二甲基硅氧烷(PDMS)制成的阴模来制作微针复制品。蚀刻、光刻和2PP等制造技术可用于生产通常由金属、硅和聚合物等材料制成的主微针模板。

在过去10年中,研究人员使用了多种制造技术,包括光刻、干湿蚀刻、拉丝光刻、微成型和激光切割,以硅、玻璃、陶瓷、金属、合成聚合物和天然聚合物等材料制造出不同几何图形的微针阵列,包括可生物降解的聚合物,如碳水化合物[4]。每种材料都有自己的优缺点,需要特定的生产工具。在所有用于制造微针的材料中,聚合物由于其优异的机械性能、生物相容性、可降解性和易于复制而具有较大的规模制造潜力。

聚合物微针主要通过热压花和软压花、拉丝光刻、熔融沉积建模[5](图c)、三维(3D)打印、双光子聚合(2PP)[6](图d)、铸造和激光微加工制造。多种成型技术可用于复制聚合物微针阵列。通常,使用由聚二甲基硅氧烷(PDMS)制成的阴模来制作微针复制品。蚀刻、光刻和2PP等制造技术可用于生产通常由金属、硅和聚合物等材料制成的主微针模板。

微针在医学领域的应用十分广泛,微针阵列(MNA)和微针阵列电极(MAE)就是其中两个比较显著的应用。

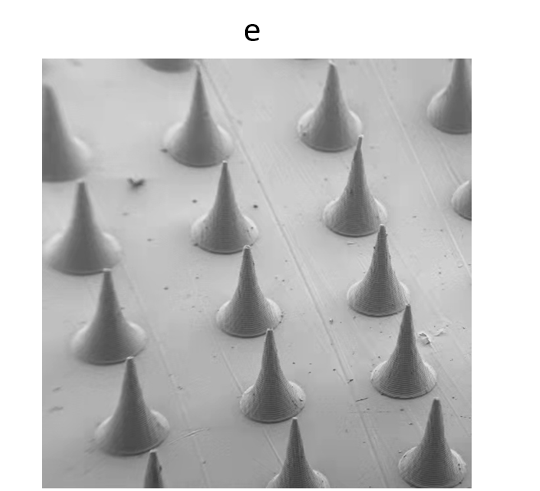

微针阵列(MNA)是药物领域中最有前途的透皮给药系统之一[7](图e)。与其他经皮给药方法相比,微针能够无痛穿透皮肤角质层,改善皮肤通透性,从而增强疫苗、小分子药物、蛋白质和DNA等生物分子的经皮给药。目前市场上已制备出5种不同类型的MNA用于透皮给药,即固体MNA、涂层MNA、可溶性/可降解MNA、中空MNA和多孔MNA。

微针阵列通过装载多种治疗药物穿过皮肤屏障层,从而展现出明显的治疗效果,具有自我给药、微创性、安全性和易于处理等诸多优点。然而,在微针阵列成为临床上最广泛有效的治疗装置之前,仍需要解决许多重大的挑战,包括作用在人体皮肤时的重复性穿透问题,药物装载方法的改进问题以及控制药物沉积到皮肤组织分层靶区的定向问题等。

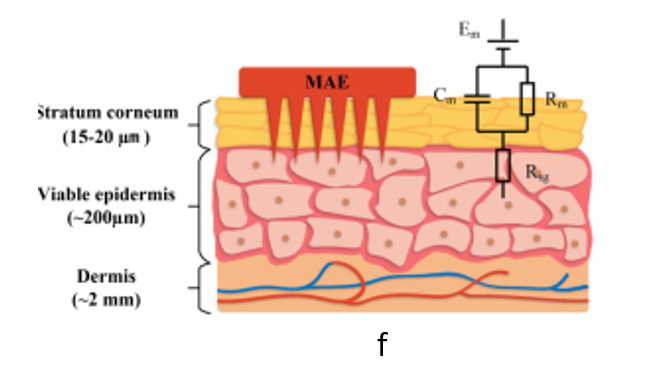

微针阵列电极(MAE)则是一种干燥的电极[8](图f),MAEs由于其独特的优点,在生物信号监测方面受到了越来越多的关注:首先,它可以穿透角质层,消除角质层对阻抗的影响,渗透过程几乎是无痛的,因为它的小尺寸阻止了对真皮神经的刺激,避免了疼痛感的产生;其次,MAE和皮肤之间的接触界面更稳定,因此可以减弱运动伪影;第三,它可以消除皮肤刺激或过敏的可能性。

然而,MAE在实际应用中仍然存在一定的局限性。MAE的安全性需要进一步研究,特别是选择用于MAE制造的材料的生物相容性。此外,MAE是脆弱的,因此,由于其高纵横比,在插入期间可能留在皮肤中。未来的工作应更多地关注具有高机械强度和足够生物相容性的MAE的制备。大多数MAE是在刚性基底上制造的,这些基底与弯曲和移动的人体皮肤不一致。因此,开发柔性MAE非常重要,因为它可以提供拱形和坚固的接触。

微针的运用现在得到了巨大的发展,制备方法也多种多样,但仍然有许多挑战等着科研人们去突破。下篇文章将为大家带来微针在生物医药领域的创新研究!

参考文献:

[1] Larrañeta, E., Lutton, R. E. M., Woolfson, A. D. & Donnelly, R. F. Microneedle arrays as transdermal and intradermal drug delivery systems: materials science, manufacture and commercial development. Mater. Sci. Eng. R Rep. 104, 1–32 (2016)

[2] Henry, S., McAllister, D. V., Allen, M. G. & Prausnitz, M. R. Microfabricated microneedles: a novel approach to transdermal drug delivery. J. Pharm. Sci. 87, 922–925 (1998).

[3] Davis, S. P., Landis, B. J., Adams, Z. H. & Allen M. G. Prausnitz MR. Insertion of microneedles into skin: measurement and prediction of insertion force and needle fracture force. J Biomech. 37, 1155–1163,

[4] Indermun, S. et al. Current advances in the fabrication of microneedles for transdermal delivery. J. Control. Release 185, 130–138 (2014).

[5] Wu, L., Park, J., Kamaki, Y. et al. Optimization of the fused deposition modeling-based fabrication process for polylactic acid microneedles. Microsyst Nanoeng 7, 58 (2021).

[6] Faraji Rad Z, Prewett P D, Davies G J. High-resolution two-photon polymerization: the most versatile technique for the fabrication of microneedle arrays[J]. Microsystems & nanoengineering, 2021, 7(1): 1-17.

[7] Lu, Y. et al. Microstereolithography and characterization of poly(propylene fumarate)-based drug-loaded microneedle arrays. Biofabrication 7, 045001 (2015).

[8] Ren L, Liu B, Zhou W, et al. A mini review of microneedle array electrode for bio-signal recording: A review[J]. IEEE Sensors Journal, 2019, 20(2): 577-590.